鑒于鎂是所有金屬材料中生物力學(xué)性能與人體骨最接近的金屬材料,具有理想的生物力學(xué)相容性,因此很早就有把鎂合金作為骨科內(nèi)植物材料的實(shí)驗(yàn)。

Mg-Zn-Ca基非晶合金具有不同于普通合金的微觀組織及理化性質(zhì),抗腐蝕性能比一般的鎂合金和純鎂高出數(shù)倍,強(qiáng)度也更高而且生物相容性良好。但是鎂基非晶合金的制備臨界尺寸有限,限制了鎂基非晶在生物材料上的應(yīng)用。

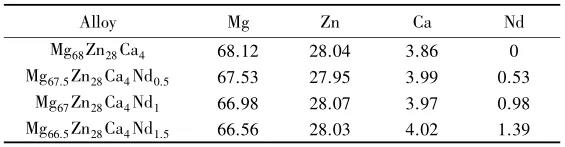

首先將純度為99.9%的工業(yè)純鎂、99.9%的工業(yè)純鋅、含鈣質(zhì)量分?jǐn)?shù)為20%的Mg-Ca中間合金和含釹質(zhì)量分?jǐn)?shù)為25%的Mg-Nd中間合金按照設(shè)計(jì)成分進(jìn)行配料。然后在高純氬氣的保護(hù)下,在高純氮化硼(BN)坩堝中感應(yīng)熔煉制備名義成分為Mg68-xZn28Ca4Ndx(x=0,0.5,1,1.5)的母合金。表1是Mg68-xZn28Ca4Ndx(x=0,0.5,1,1.5)合金的實(shí)際原子配比。

隨后將母合金打磨拋光后放入下方帶孔的石英管中,在高純氬氣的保護(hù)下用高頻感應(yīng)熔煉噴鑄到銅模中,得到直徑為2mm的合金試樣。

將樣品取粉后采用X射線衍射儀分析樣品的相組成,靶材為Cu靶,掃描角度為10~90°。用差示掃描量熱儀(DSC)分析樣品的熱力學(xué)性質(zhì)。用掃描電鏡(SEM)觀察樣品在模擬體液(SBF)中浸泡前后的表面形貌,用EDS能譜儀分析在SBF中浸泡前后樣品表面的元素組成。采用電化學(xué)工作站測試樣品在模擬體液中的腐蝕行為,在37℃下測試樣品在模擬體液中的失重情況以及模擬體液的pH值變化情況。

(1)微觀結(jié)構(gòu)和非晶形成能力分析

圖1是采用真空噴鑄制備的直徑2mm的Mg68-xZn28Ca4Ndx(x=0,0.5,1,1.5)非晶合金(BMGs)的XRD譜。從圖1中可以發(fā)現(xiàn),Mg68Zn28Ca4和Mg67.5Zn28Ca4Nd0.5的XRD譜在20~40°之間以及60°左右出現(xiàn)了典型的鎂基非晶合金的饅頭峰,表明該樣品為完全非晶態(tài)結(jié)構(gòu)。隨著Nd含量的增加,出現(xiàn)了Mg、Mg0.97Zn0.03、Ca2Mg6Zn3的衍射峰并且峰的強(qiáng)度隨Nd含量的增加而增強(qiáng)。可見,隨著Nd含量的增加,合金的組織逐漸由純非晶態(tài)轉(zhuǎn)變?yōu)榉蔷Ш途B(tài)的混合結(jié)構(gòu)。這說明添加Nd使得合金的非晶形成能力下降,并促進(jìn)了晶態(tài)初生Mg相的析出。

圖1:非晶合金的XRD譜

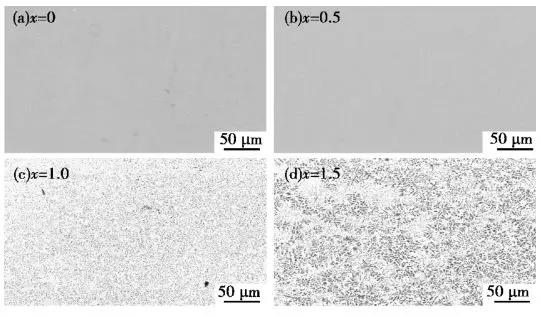

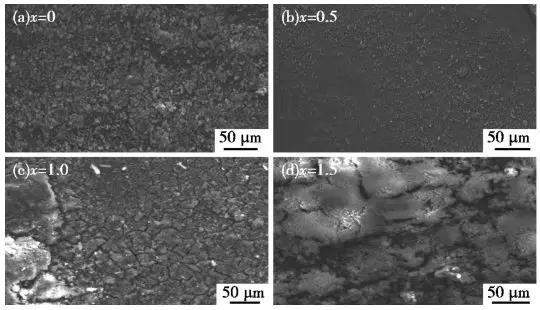

為了進(jìn)一步分析Nd元素的影響,利用SEM獲得Mg68-xZn28Ca4Ndx(x=0,0.5,1,1.5)非晶合金的微觀組織照片,如圖2所示。可以看出,Mg68Zn28Ca4和Mg67.5Zn28Ca4Nd0.5合金組織較為均勻,在背散射模式下無明顯襯度,有鏡面光澤,為單一的非晶態(tài)結(jié)構(gòu)。

Nd含量為1%時(shí),在非晶基體上析出了顆粒狀的晶態(tài)初生Mg相。Nd含量為1.5%時(shí),非晶基體上的顆粒狀Mg相繼續(xù)長大,變成花瓣?duì)罨驑渲睢g67Zn28Ca4Nd1和Mg66.5Zn28Ca4Nd1.5合金為典型的鎂基非晶復(fù)合材料。晶態(tài)結(jié)構(gòu)增多,導(dǎo)致了XRD譜中Mg相衍射峰增強(qiáng),與圖1的結(jié)論相互印證。

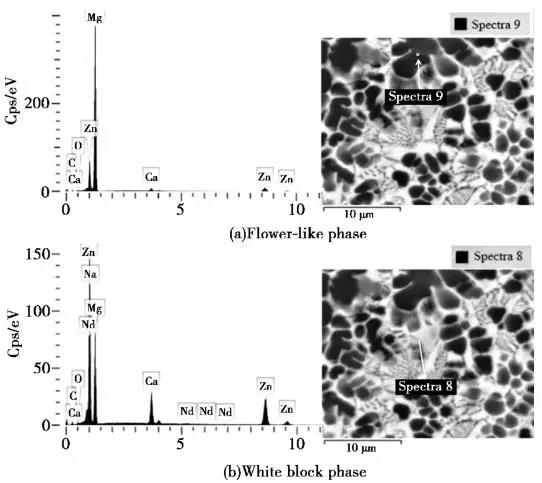

為了進(jìn)一步了解四種不同合金的組成成分,利用EDS檢測了圖2d中花瓣?duì)钕嗪桶咨w相的成分。

圖2:非晶合金的SEM圖片

圖3和表2是圖2d中Mg66.5Zn28Ca4Nd1.5合金組織的局部放大照片和花瓣?duì)钕嗪桶咨w相的EDS能譜分析結(jié)果及其成分構(gòu)成,其中C、O、Na是干擾元素。

由圖3可以看出,深色花瓣?duì)钕嗍歉籑g相,細(xì)微枝晶相可能是初生α-Mg相,而白色基體相則是由Mg、Zn、Ca、Nd共同構(gòu)成,且其在XRD譜中無明顯的衍射峰,可以初步判斷白色基體相為非晶基體相。

表2:Mg66.5Zn28Ca4Nd1.5合金的花瓣?duì)钕嗪桶咨w相的成分(質(zhì)量分?jǐn)?shù),%)構(gòu)成

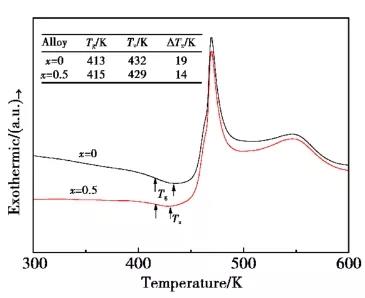

根據(jù)XRD、SEM分析可以看出,添加過量Nd之后合金組織轉(zhuǎn)變?yōu)榉蔷Ш途B(tài)復(fù)合的結(jié)構(gòu)。為了進(jìn)一步研究Nd的添加對Mg-Zn-Ca合金非晶形成能力的影響,對Mg68-xZn28Ca4Ndx(x=0,0.5at%)兩種非晶合金做了DSC分析,如圖4所示。圖4中Tg為玻璃化轉(zhuǎn)變溫度,Tx為晶化初始溫度,ΔTx(ΔTx=Tx-Tg)為過冷液相區(qū)寬度,一般來說過冷液相區(qū)的寬度越大,合金的非晶形成能力越好。比如Mg-Cu系非晶的過冷液相區(qū)寬度比Mg-Zn-Ca系非晶大。

由圖4可以看到,Mg68Zn28Ca4樣品的ΔTx為19K,Mg-Zn-Ca系非晶的過冷液相區(qū)寬度一般在10~20K。隨著Nd元素的添加,Mg67.5Zn28Ca4Nd0.5樣品的初始晶化溫度降低,而玻璃化轉(zhuǎn)變溫度升高,ΔTx變小,說明Nd的添加在一定程度上降低了Mg-Zn-Ca合金的非晶形成能力,熱穩(wěn)定性也隨之降低。

根據(jù)設(shè)計(jì)非晶合金的實(shí)驗(yàn)經(jīng)驗(yàn)可知,容易形成AB2相的兩種元素結(jié)合在一起,非晶形成能力高,比如Mg-Zn系的MgZn2、Mg-Cu系的MgCu2。而根據(jù)Mg-Nd二元相圖可知,Nd元素在Mg中的固溶度較低,在Nd含量較低時(shí)容易形成新相Mg12Nd,這種合金相富含Mg元素,其非晶形成能力較低,因此Nd的添加降低了Mg-Zn-Ca合金的非晶形成能力。另外,由于Nd的添加使得Mg-Zn-Ca-Nd四種原子尺寸差小于12%,不符合非晶合金成分設(shè)計(jì)的三大經(jīng)驗(yàn)準(zhǔn)則。

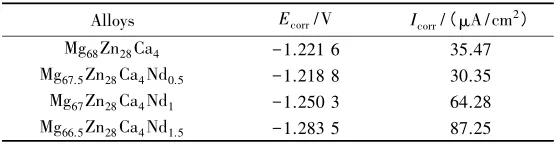

圖5是純鎂和Mg68-xZn28Ca4Ndx(x=0,0.5,1,1.5)在模擬體液(SBF)中的極化曲線。表3是根據(jù)圖5中的極化曲線采用Tafel外延模擬法計(jì)算而得到的電化學(xué)參數(shù)。通常情況下,腐蝕電位越正,腐蝕反應(yīng)越難發(fā)生;腐蝕電流密度越小,材料的腐蝕速度越慢,耐腐蝕性越好。

表3的數(shù)據(jù)表明,純非晶態(tài)的Mg68Zn28 Ca4和Mg67.5Zn28Ca4Nd0.5的抗腐蝕性能比Mg67Zn28Ca4Nd1和Mg66.5Zn28Ca4Nd1.5非晶復(fù)合材料更好,其中Mg67.5Zn28Ca4Nd0.5非晶合金的腐蝕電位和腐蝕電流密度分別為-1.2188V和30.35μA/cm2,說明其耐腐蝕性最好。這是因?yàn)橐环矫鍺d能夠與氧化鎂結(jié)合,發(fā)生3MgO+2Nd→Nd 2O3+3Mg反應(yīng),起到凈化鎂合金熔體的作用;另一方面,少量Nd固溶在Mg、Zn、Ca形成的非晶態(tài)結(jié)構(gòu)中,可提高合金的耐腐蝕性能。

表3:合金在模擬體液(SBF)中的電化學(xué)參數(shù)

圖5:合金在模擬體液(SBF)中的極化曲線

圖6是Mg68-xZn28Ca4Ndx(x=0,0.5,1,1.5)合金在模擬體液中浸泡3d的腐蝕形貌的SEM圖。可以看到,純非晶結(jié)構(gòu)的Mg68Zn28Ca4和Mg67.5Zn28Ca4Nd0.5合金表面腐蝕較為輕微,腐蝕進(jìn)程較為緩慢和均勻,表面無明顯的孔隙和裂紋,Mg67Zn28Ca4Nd1和Mg66.5Zn28Ca4Nd1.5合金的腐蝕相對嚴(yán)重,表面出現(xiàn)了很多孔隙和裂紋,腐蝕不均勻,并產(chǎn)生了腐蝕脫落。

以上現(xiàn)象說明,成分均勻、組織致密的非晶合金可以延緩合金的快速降解,而包含晶體結(jié)構(gòu)的Mg67Zn28Ca4Nd1和Mg66.5Zn28Ca4Nd1.5存在晶界、成分偏析等缺陷,導(dǎo)致合金在含Cl-的SBF模擬體液中容易發(fā)生點(diǎn)腐蝕和不均勻腐蝕。

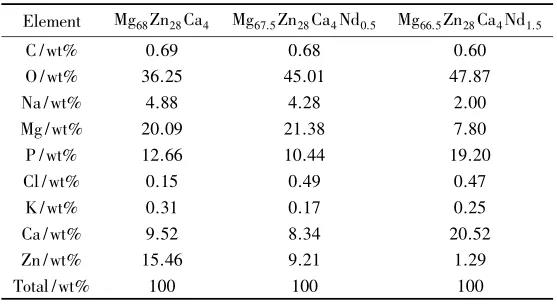

表4是腐蝕試樣表面的EDS面掃描能譜分析結(jié)果。從表4中容易發(fā)現(xiàn),Mg68Zn28Ca4非晶合金腐蝕表面的Mg和Zn含量都遠(yuǎn)高于Mg66.5Zn28Ca4Nd1.5合金,說明非晶合金基體表面保存相對完整。非晶合金試樣中合金元素成分非常均勻,其中Zn也均勻分布在合金基體中。Zn的腐蝕產(chǎn)物為較為致密的Zn(OH)2膜,可均勻覆蓋在非晶合金表面,從而降低腐蝕速度,保護(hù)非晶合金不被快速降解。

而Mg66.5Zn28Ca4Nd1.5合金基體由于成分的不均勻性已經(jīng)被近乎完全腐蝕,腐蝕產(chǎn)物主要是不致密的磷酸鹽。不致密的腐蝕產(chǎn)物不斷脫落,導(dǎo)致合金表面不斷地暴露在模擬體液中,合金基體發(fā)生快速降解。根據(jù)圖7b可知,添加0.5%(原子分?jǐn)?shù))Nd元素時(shí),腐蝕產(chǎn)物中磷和鈣含量降低,鎂含量增加,說明適量添加Nd可使基體保存更完整,減少了腐蝕產(chǎn)物中磷酸鹽的含量,合金表面不致密腐蝕產(chǎn)物數(shù)量減少,有效減緩了腐蝕速度,降低了腐蝕脫落的速度。

表4:在模擬體液(SBF)中浸泡3d后合金腐蝕產(chǎn)物的EDS能譜分析結(jié)果

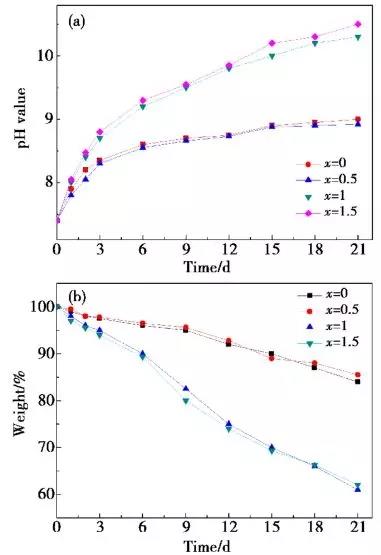

由圖7a可以看出,非晶樣品的pH值升高較為緩慢,并且在三周左右達(dá)到了穩(wěn)定狀態(tài),說明非晶表面生成了一層鈍化膜Zn(OH)2。Mg67.5Zn28Ca4Nd0.5樣品的pH值最低,為8.8,而Mg67Zn28Ca4Nd1和Mg66.5Zn28Ca4Nd1.5試樣在兩周之后pH值還在快速上升,說明晶態(tài)樣品的表面未能形成均勻的抗腐蝕層,這與之前的結(jié)論相符合。

圖7b是四種合金在模擬體液中的失重變化曲線,可以看出,非晶樣品的失重曲線較為平緩和線性。添加0.5%Nd的試樣的失重情況比純Mg-Zn-Ca非晶樣品略好,浸泡21d后質(zhì)量仍然有初始值的86%,而Mg-Zn-Ca非晶樣品則為84%。初期Mg67Zn28Ca4Nd1試樣的降解速度比Mg67.5Zn28Ca4Nd0.5試樣更慢,兩周之后失重情況基本相同。以上分析說明,添加少量Nd元素的Mg-Zn-Ca非晶試樣在模擬體液中的腐蝕均勻平緩,質(zhì)量損失較為線性,表現(xiàn)了良好的可控性,具有廣闊的醫(yī)用前景。

(1)直徑為2mm的Mg68Zn28Ca4和Mg67.5Zn28Ca4Nd0.5試樣為非晶結(jié)構(gòu),Mg67Zn28Ca4Nd1和Mg66.5Zn28Ca4Nd1.5合金為典型的鎂基非晶復(fù)合材料。隨著Nd元素的添加,容易析出晶態(tài)富Mg相,導(dǎo)致Mg-Zn-Ca合金的非晶形成能力降低。

(2)Mg67.5Zn28Ca4Nd0.5非晶試樣展現(xiàn)了最好的抗腐蝕性能,在模擬體液中有最好的基體保存度、最高的腐蝕電位和最小的腐蝕電流密度,其作為可控降解的醫(yī)用臨時(shí)植入材料有廣闊的應(yīng)用前景。

(3)當(dāng)Nd元素的添加量超過0.5%時(shí),非晶合金中析出的Mg相和非晶基體之間的腐蝕電位差導(dǎo)致了電偶腐蝕,使合金的抗腐蝕性能下降,在模擬體液中的降解速度加快。

來源:材料導(dǎo)報(bào) 2019年第33卷第1期 周杰 李克 王彪 艾凡榮《添加Nd對Mg-Zn-Ca合金非晶形成能力和耐蝕性的影響》